Примена SMT ћелијске линије на задњем крају у 3C електронској индустрији

GREEN је национално високотехнолошко предузеће посвећено истраживању и развоју и производњи аутоматизоване опреме за склапање електронике и паковање и тестирање полупроводника.

Услуге водећих компанија у индустрији као што су BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea и више од 20 других компанија са листе Fortune Global 500. Ваш поуздани партнер за напредна производна решења.

Технологија површинске монтаже (SMT) је основни процес у модерној производњи електронике, посебно за 3C индустрију (рачунари, комуникације, потрошачка електроника). Она монтира безводне/кратководне компоненте (SMD) директно на површине штампаних плоча, омогућавајући производњу високе густине, минијатуризовану, лагану, високу поузданост и високу ефикасност. Како се SMT линије примењују у 3C електронској индустрији и кључна опрема и фазе процеса у SMT ћелијској линији за завршну монтажу.

□ 3C електронски производи (као што су паметни телефони, таблети, лаптопови, паметни сатови, слушалице, рутери итд.) захтевају екстремну минијатуризацију, танке профиле, високе перформансе,и брзо

итерација. СМТ линије служе као централна производна платформа која прецизно одговара на ове захтеве.

□ Постизање екстремне минијатуризације и смањења тежине:

SMT омогућава густ распоред микрокомпоненти (нпр. 0201, 01005 или мањих отпорника/кондензатора; BGA/CSP чипова са финим кораком) на штампаним плочама, значајно смањујући величину плоче.

запремину, укупну запремину уређаја и тежину — кључни фактор за преносиве уређаје попут паметних телефона.

□ Омогућавање међусобног повезивања високе густине и високих перформанси:

Модерни 3C производи захтевају сложене функционалности, захтевајући штампане плоче високе густине међусобних веза (HDI) и вишеслојно сложено усмеравање. SMT-ове могућности прецизног постављања чине

темељ за поуздане везе ожичења високе густине и напредних чипова (нпр. процесора, меморијских модула, РФ јединица), обезбеђујући оптималне перформансе производа.

□ Повећање ефикасности производње и смањење трошкова:

SMT линије пружају високу аутоматизацију (штампање, постављање, рефлоуовање, инспекција), ултрабрз проток (нпр. брзине постављања веће од 100.000 CPH) и минималну ручну интервенцију. Ово

обезбеђује изузетну конзистентност, високе стопе приноса и значајно смањује трошкове по јединици у масовној производњи — савршено се усклађујући са захтевима 3C производа за брзим временом пласмана на тржиште и

конкурентне цене.

□ Обезбеђивање поузданости и квалитета производа:

Напредни SMT процеси — укључујући прецизно штампање, високопрецизно постављање, контролисано профилисање рефлоуовањем и ригорозну инспекцију у току производње — гарантују конзистентност лемљеног споја и

поузданост. Ово значајно смањује недостатке као што су хладни спојеви, премошћавање и неусклађеност компоненти, испуњавајући строге захтеве 3C производа за оперативну стабилност у тешким условима

окружења (нпр. вибрације, термички циклуси).

□ Прилагођавање брзој итерацији производа:

Интеграција принципа флексибилног производног система (FMS) омогућава SMT линијама брзу промену модела производа, динамички реагујући на брзо еволуирајуће потребе.

захтеви 3C тржишта.

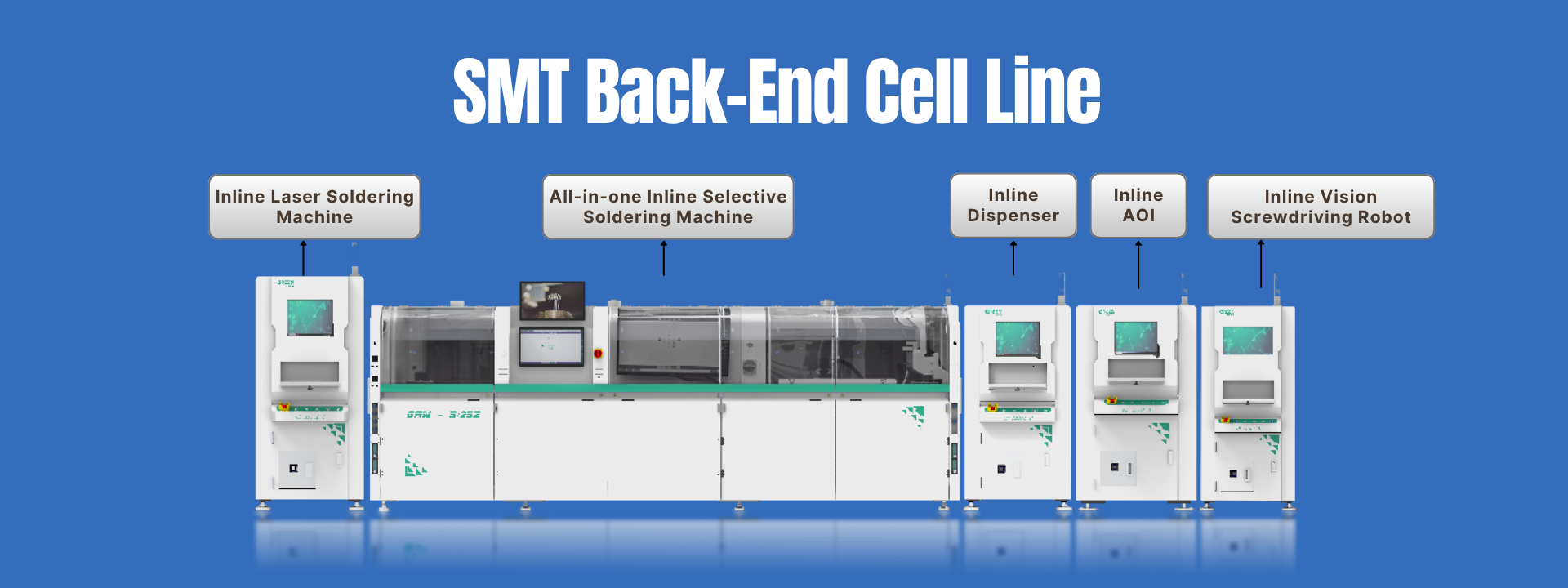

Ласерско лемљење

Омогућава прецизно лемљење контролисано температуром како би се спречило оштећење термоосетљивих компоненти. Користи бесконтактну обраду која елиминише механичко напрезање, избегавајући померање компоненти или деформацију штампане плоче — оптимизовано за закривљене/неправилне површине.

Селективно таласно лемљење

Попуњене штампане плоче улазе у пећ за рефлов, где прецизно контролисан температурни профил (претходно загревање, намакање, рефлов, хлађење) топи пасту за лемљење. Ово омогућава влажење контактних површина и извода компоненти, формирајући поуздане металуршке везе (лемљене спојеве), након чега следи очвршћавање након хлађења. Управљање температурном кривом је од највеће важности за квалитет завара и дугорочну поузданост.

Потпуно аутоматско брзо линијско дозирање

Попуњене штампане плоче улазе у пећ за рефлов, где прецизно контролисан температурни профил (претходно загревање, намакање, рефлов, хлађење) топи пасту за лемљење. Ово омогућава влажење контактних површина и извода компоненти, формирајући поуздане металуршке везе (лемљене спојеве), након чега следи очвршћавање након хлађења. Управљање температурном кривом је од највеће важности за квалитет завара и дугорочну поузданост.

АОИ машина

Инспекција AOI након рефлоуовања:

Након рефлов лемљења, AOI (Аутоматизована оптичка инспекција) системи користе камере високе резолуције и софтвер за обраду слика како би аутоматски испитали квалитет лемљених спојева на штампаним плочама.

Ово укључује откривање недостатака као што су:Дефекти лема: Недовољно/прекомерно лемљење, хладни спојеви, премошћавање.Дефекти компоненти: Непоравнање, недостајуће компоненте, погрешни делови, обрнути поларитет, заглављивање.

Као критични чвор контроле квалитета у SMT линијама, AOI обезбеђује интегритет производње.

Машина за визуелно вођење у линији за завртање

У оквиру SMT (Surface Mount Technology) линија, овај систем функционише као опрема након монтаже, осигуравајући велике компоненте или структурне елементе на штампаним плочама - као што су хладњаци, конектори, носачи кућишта итд. Поседује аутоматско додавање и прецизну контролу обртног момента, док истовремено открива дефекте, укључујући пропуштене завртње, причвршћиваче са укрштеним навојем и огољене навоје.